多工位五金沖壓件成型技術對比分析

多工位五金沖壓技術通過工序集成實現生產,主要包括級進模沖壓、傳遞模沖壓、多工位壓力機沖壓及機器人自動化沖壓四種典型工藝,其技術特性對比如下:

1. 級進模沖壓技術

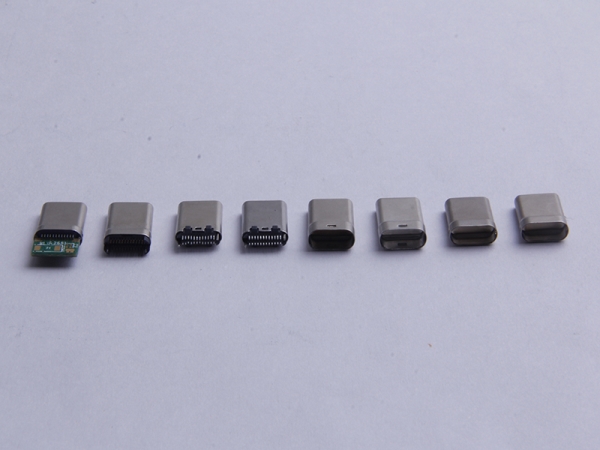

通過模具內連續排列多個工位實現全自動加工,材料經開卷機連續送料,單次沖程可完成沖孔、折彎、成型等多道工序。優勢在于生產效率極高(可達800次/分鐘),適合微型連接器、端子等大批量小型零件。但模具開發成本高(約50-200萬元),調試周期長達3-6個月,且對材料利用率敏感(通常65-85%)。

2. 傳遞模沖壓技術

采用獨立機械手在工位間傳遞坯料,每個工位單獨設置模具。相比級進模,更適用于汽車結構件等中大型復雜零件(如車門鉸鏈),可處理厚度達6mm的板材,成型精度±0.05mm。設備投資約300-800萬元,生產節拍15-40次/分鐘,適合年產量50-200萬件的中批量生產。

3. 多工位壓力機技術

集成式壓力機配備轉塔式工位系統,通過伺服驅動實現模具快速切換。優勢在于柔性化生產,切換產品僅需2-4小時,適合家電面板等中小批量訂單。機型采用液壓+機械混合驅動,噸位可達2500T,能耗降低30%,但維護成本較高(年均約設備價值的8%)。

4. 機器人自動化單元

由工業機器人(常用六軸)聯線多臺單工位壓機,特別適合新能源汽車電池殼體等深拉伸件。采用3D視覺定位系統后,定位精度可達±0.1mm,投資回收期約2-3年。但受限于機器人負載(通常≤200kg),適合單件重量<15kg的中型零件。

技術選型建議:級進模適用于微型件大批量生產;傳遞模側重復雜結構件中批量;多工位壓力機適合柔性化需求;機器人單元則針對特殊工藝或人機協作場景。企業需綜合考量零件尺寸(<50mm優選級進模)、年產量(>500萬件推薦級進模)及產品變更頻率進行選擇。

上一條:五金沖壓件AI視覺檢測應用案例

下一條:沒有了